Fabricación de carenado para moto de competición

Grupo Sicnova llegó a un acuerdo de colaboración con la Escuela Universitaria Politécnica de La Almunia (EUPLA) para fabricar mediante impresión 3D el carenado completo de una moto eléctrica de competición.

Estudio de tecnologías de impresión

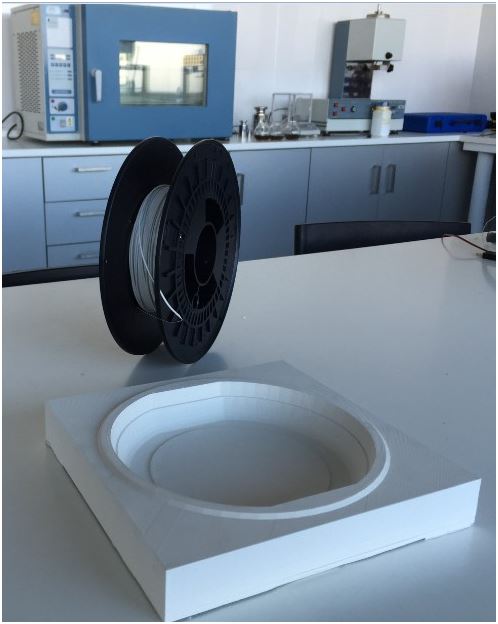

Una vez escuchados los requerimientos para las piezas por parte del equipo y analizadas las geometrías y tamaños de las piezas, se optó por fabricar con tecnología FFF y el material Easy Print (E.P.) por sus características mecánicas, baja densidad con respecto a otros materiales de impresión (por lo cual el peso del carenado será menor) facilidad de procesado de las piezas y por su facilidad de impresión.

Validación y adaptación de diseño

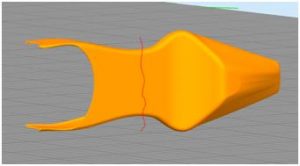

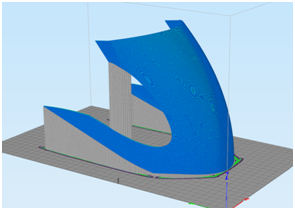

Se han analizado todas las piezas por separado durante las fases del diseño, asesorando a los diseñadores en los distintos parámetros a tener en cuenta para la impresión, como el ángulo máximo de construcción sin soporte, en posicionamiento sobre cara plana de la parte de la pieza coincidente con la base de impresión, etc.

Para fabricar el carenado frontal se ha dividido en cuatro partes:

• Quilla

• Carenado lateral izquierdo

• Carenado lateral derecho

• Careta

La tercera parte diferenciada en el carenado es el colín/asiento, dividido en dos partes para su fabricación.

Todas las piezas han sido realizadas con unos parámetros de impresión similares, utilizando como material de soporte el propio material de construcción (E.P.). Los parámetros de impresión utilizados son los siguientes:

• Diámetro de extrusor (nozzle) : 0.6 mm

• Altura de capa: 0.3 mm

• Densidad de relleno: 15%

• Numero de perímetros exteriores (muros): 2 (0.6 mmx2 = 1.2 mm)

• Número de capas de cierre superior: 4 (0.3 mmx4 = 1.2 mm)

• Número de capas de cierre inferior: 4 (0.3 mmx4 = 1.2 mm)

• Soporte en mismo material que material de construcción optimizado de forma independiente para cada pieza.

Fabricación

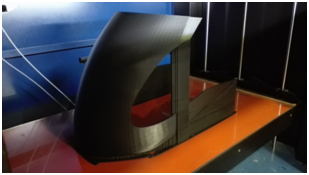

Para la fabricación de las distintas partes se ha utilizado la impresora JCR 1000 de Grupo Sicnova, siguiendo estos pasos:

• Generación códigos de impresión: A través del software CAM Simplify3D para parametrizar la impresión con los valores anteriormente comentados.

• Fabricacion en impresora 3D de gran formato JCR 1000 : El código de impresión generado se carga en la impresora para lanzar la fabricación en material E. P. de color negro, realizándose las distintas piezas en impresiones independientes.

• Limpieza de soportes: Retirada de las estructuras de soporte, anteriormente creadas y optimizadas con la ayuda del software Simplify3D y la experiencia del técnico responsable de la generación del código de impresión. Tras la retirada sencilla del soporte se lija la unión entre pieza y soporte para eliminar cualquier resto de material perteneciente al soporte.

Unión y post-procesado

Una vez realizada la fabricación y retirada de soporte se procedió a la unión de las partes anteriormente divididas en el diseño. Para facilitar esta unión, a las distintas piezas se le diseñaron una serie de pestañas para tener superficie de solape entre las distintas partes donde poder reforzar la unión.

Se ha utilizado resina para la unión de las partes, así como resina con fibra de vidrio para el refuerzo de las uniones y de algunas partes de las piezas a reforzar, por ser zonas de concentración de esfuerzos, como por ejemplo las cogidas del carenado al chasis, zona de apoyo del peso del piloto.

Una vez reforzadas las uniones y partes con requerimientos especiales pasamos a realizar el acabado de las piezas. Este consiste en un enmasillado y lijado de las superficies que tengan algún defecto superficial, como por ejemplo las superficies de unión soporte-pieza.

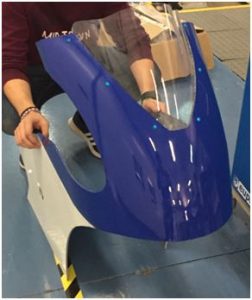

El siguiente paso consiste en imprimar las piezas y lijarlas consiguiendo así la perfecta adherencia de la pintura a la pieza y una calidad y apariencia estética de pieza totalmente lisa.

Finalmente se realizó el pintado con pintura bicapa siguiendo las indicaciones de diseño dadas por EUPLA Racing Team y utilizando los colores con el R.A.L. solicitado.

Una vez comprobado la validez de las piezas en el prototipo real se le añadió la cúpula frontal y los vinilos publicitarios de las marcas colaboradoras en la totalidad del proyecto y dorsales.

Valoración de los resultados

• El carenado soportó sin problema las diferentes verificaciones y pruebas que tuvo que superar como parte de los requisitos a superar dentro del campeonato MotoStudent.

• El carenado presentaba la flexibilidad necesaria para el montaje en moto, requisito inicial puesto por el equipo.

• El carenado completo alcanzó un peso inferior a los 10 kg, similar a los carenados convencionalmente utilizado en motos de estas características.

• La moto consiguió superar las primeras fases de clasificación y logró una posición destacada en la parrilla de salida.

• Tras la carrera se analizó el comportamiento del carenado tanto en la fase de montaje como en carrera, observándose que soportó sin problema alguno las condiciones de esfuerzo y resistencia a las que se le sometió en la competición.